橋梁樁基檢測技術(shù)內(nèi)容交底

1 �����、測量放樣

根據(jù)設(shè)計(jì)圖紙測量班用全站儀**放出所施工的鉆孔樁樁位����;然后在樁位縱橫向的每一側(cè)引兩個護(hù)樁��;護(hù)樁采用 Φ5cm圓木制成����,長 40cm,打入地面后樁頂外露 5cm,四周用混凝土將護(hù)樁固定��。待護(hù)筒埋設(shè)完畢�����,測量復(fù)核樁位,調(diào)整護(hù)筒中心與樁位中心保持在同一條直線上�����。

2�����、埋設(shè)護(hù)筒

護(hù)筒為壁厚 8 ㎜的鋼板卷制成型�,其內(nèi)徑應(yīng)大于樁徑 200~400mm;我標(biāo)段護(hù)筒規(guī)格為圓形鋼護(hù)筒�,上方割 30×40cm的溢漿孔,護(hù)筒上下部外緣用 φ12 鋼筋焊接加固����,并在上部對稱焊上 4 個“U”型吊環(huán)。

根據(jù)樁位的地質(zhì)情況��, 采用人工挖坑或機(jī)械挖坑埋設(shè)護(hù)筒�,護(hù)筒中心的樁位不要挖掉,留有 40~50cm的圓柱體����,開挖深度為 2.2 ~2.7m。護(hù)筒的埋設(shè)是以樁基中心為圓心�,開挖直徑大于樁基直徑 300mm,放入護(hù)筒時��, 從護(hù)樁拉十字交叉線對護(hù)筒中心進(jìn)行校正��, 護(hù)筒中心與樁位中心的偏差應(yīng)小于 5cm��,豎直線傾斜不大于 1%���。護(hù)筒埋設(shè)做到位置正確��,穩(wěn)定且不傾斜�����。其高度應(yīng)滿足高出地面 35cm或水面 100~200cm���,孔內(nèi)泥漿面應(yīng)高出護(hù)筒底部 50cm以上,且高于地下水位 150cm~200cm以上���,確保不塌孔�����,其上部開設(shè)溢漿孔���。護(hù)筒用吊車起吊就位后����,要測定其頂面標(biāo)高����。護(hù)筒底及其周圍要用粘土夯實(shí),以防止?jié){水滲漏垮孔���、下竄�����。施工過程中根據(jù)護(hù)樁隨時檢查護(hù)筒和鉆機(jī)的偏位情況���。

3、安裝鉆機(jī)

鉆機(jī)就位前�����,必須先平整場地��,然后根據(jù)護(hù)樁用細(xì)繩以十字線定出樁位中心,鉆頭對準(zhǔn)中心 , 將鉆機(jī)基座調(diào)平���,檢查鉆頭鋼絲繩是否垂直�����,對準(zhǔn)樁位后,用枕木墊平鉆機(jī)橫梁����。

鉆孔設(shè)備就位后,必須平正���、穩(wěn)固��,確保在施工中不發(fā)生傾斜��、移動���。為準(zhǔn)確控制成孔深度,在樁架或樁管上應(yīng)設(shè)置控制深度的標(biāo)尺����,以便在施工中進(jìn)行觀測記錄��;在鉆頭頂和提升鋼絲繩之間應(yīng)設(shè)置保證鉆頭自轉(zhuǎn)向裝置���, 以防產(chǎn)生梅花孔。 鉆機(jī)就位后 , 接通水�����、電, 檢測鉆具 , 進(jìn)行試運(yùn)轉(zhuǎn)�����。

4�����、泥漿制備

鉆孔泥漿由水����、黏土 ( 膨潤土 )和添加劑組成。具有浮懸鉆渣���、冷卻鉆頭���、潤滑鉆具��,增大靜水壓力���,并在孔壁形成泥皮,隔斷孔內(nèi)外地下水滲流����,防止塌孔的作用。調(diào)制的鉆孔泥漿及經(jīng)過沉淀凈化的泥漿�����,應(yīng)根據(jù)鉆孔方法和地層情況來確定泥漿稠度����。泥漿太稀�,排渣能力小、護(hù)壁效果差��;泥漿太稠會削弱鉆頭沖擊功能�����,降低鉆進(jìn)速度��。

在已埋好的護(hù)筒里投入粘土,然后用水泵抽清水注入����,開動鉆機(jī),低錘輕擊�����,上下反復(fù)沖擊����,將黏土與水?dāng)嚢璩伤枘酀{,開動泥漿泵����,將攪拌好的泥漿經(jīng)排碴管流入泥漿池,以備鉆孔使用����。

在鉆進(jìn)過程中必須加強(qiáng)泥漿的管理工作,及時更換廢棄泥漿���,經(jīng)常清理循環(huán)系統(tǒng)����,定期檢查泥漿性能。為保證施工期間鉆機(jī)正常生產(chǎn)��,將鉆孔過程中產(chǎn)生的鉆渣及濃泥漿及時裝車外運(yùn)或排至場外堆渣場�。 能再生利用的泥漿重新流入儲漿池 , 不能再利用的泥漿經(jīng)過脫水處理 , 運(yùn)至指定的地點(diǎn)棄掉。

5��、鉆孔

(1)鉆孔應(yīng)在中距 5 米內(nèi)的任何樁的砼灌注完成后 24 小時才能開始�����,以免干擾鄰樁樁身混凝土的凝固�。

(2)根據(jù)鉆孔方法及土質(zhì)情況, 調(diào)制的泥漿及經(jīng)過循環(huán)凈化的泥漿性能指標(biāo)按下表控制:

鉆孔方法 地層情況 相對密度 粘度( pa.s ) 含砂率( %)沖擊

一般地層 1.05-1.20 16-22 <8-4%

易坍地層 1.20-1.40 22-30 ≤4%

卵石��、浮石 1.40-1.50 25-28 ≤4%

(3)開孔必須準(zhǔn)確�����,并測量鉆頭尺寸���。

(4)每鉆進(jìn) 2 米或地層變化處應(yīng)在泥漿槽中撈取鉆渣樣品,查明土類并記錄�����,以便與設(shè)計(jì)資料核對。

(5)一般鉆進(jìn)操作要點(diǎn)

① 開鉆時先在孔內(nèi)灌注泥漿����,泥漿相對密度等指標(biāo)根據(jù)土層情況而定。如孔中有水��,可直接投入粘土���,用沖擊錐以小沖程反復(fù)沖擊造漿���。一般細(xì)粒土層可采用濃泥漿、小沖程���、高頻率反復(fù)沖砸�����,使孔壁堅(jiān)實(shí)不坍不漏���。待導(dǎo)向部位或鉆頭全部進(jìn)入地層后,且鉆至護(hù)筒刃腳下 1m后方可加速鉆進(jìn)����。

② 在鉆進(jìn)過程中�,應(yīng)隨時注意地層變化���,對不同土質(zhì)采用不同的鉆進(jìn)方法��,一般在通過堅(jiān)硬密實(shí)卵石層或基巖漂石之類的土層中采用大沖程�;在通過松散砂�����、礫類土或卵石夾土層中時采用中沖程��,沖程過大����,對孔底振動大,易引起坍孔�;在通過高液限粘土���、含砂低液限粘土?xí)r����,采用中沖程;在易坍塌或流砂地段采用小沖程��,并應(yīng)提高泥漿的粘度和相對密度���。

③ 在通過漂石或巖層���,如表面不平整,應(yīng)先投入粘土 �����、小片石���、卵石���,將表面墊平,再用鉆頭進(jìn)行沖擊鉆進(jìn)����,防止發(fā)生斜孔、坍孔事故�����;如巖層強(qiáng)度不均,易發(fā)生偏孔��,亦可采用上述方法回填重鉆����;必要時投入水泥護(hù)壁或加長護(hù)筒埋深。

④ 在砂及卵石類土等松散層鉆進(jìn)時�, 可按 1:1 投入粘土和小片石 ( 粒徑不大于 15cm),用沖擊錐以小沖程反復(fù)沖擊��, 使泥膏�����、片石擠入孔壁���。 必要時須重復(fù)回填反復(fù)沖擊 2~3 次�。

若遇有流砂現(xiàn)象時����,宜加大粘土減少片石比例,力求孔壁堅(jiān)實(shí)�。

⑤ 當(dāng)通過含砂低液限粘土等粘質(zhì)土層時���, 因土層本身可造漿���, 應(yīng)降低輸入的泥漿稠度���,并采用小沖程,防止卡鉆����、埋鉆。

⑥ 要注意均勻地松放鋼絲繩的長度�����。 一般在松軟土層每次可松繩 5cm~8cm���,在密實(shí)堅(jiān)硬土層每次可松繩 3~5cm�,應(yīng)注意防止松繩過少��,形成“打空錘” ����,使鉆機(jī)、鉆架及鋼絲繩受到過大的意外荷載�,遭受損壞�����,松繩過多����,則會減少沖程�,降低鉆進(jìn)速度,嚴(yán)重時使鋼絲繩糾纏發(fā)生事故����。

⑦ 鉆孔應(yīng)連續(xù),不得中斷��。因故停鉆時�����,應(yīng)保持孔內(nèi)具有規(guī)定的水位或要求的泥漿相對密度和粘度��,且將鉆頭提離孔底或提出孔外以防止坍孔埋鉆��。再次開鉆應(yīng)由低沖程逐漸加大到正常沖程以免卡鉆��。

⑧ 鉆孔過程中應(yīng)隨時檢查鉆盤平整度��,防止斜孔產(chǎn)生。

6����、終孔質(zhì)量檢查

鉆孔灌注樁在成孔過程中及終孔后以及灌注混凝土前���,均需對鉆孔進(jìn)行階段性的成孔質(zhì)量檢查�。

(1)孔徑檢測

孔徑檢測是在樁孔成孔后��,下放鋼筋籠前進(jìn)行的���,是根據(jù)樁徑制做籠式檢孔器入孔檢測�,其外徑等于鋼筋籠直徑加 100 毫米��,但不得大于鉆孔的設(shè)計(jì)孔徑�����, 長度等于孔徑的 4~6 倍�����。檢測時��,將探孔器吊起,孔的中心與起吊鋼繩保持一致�����,慢慢放入孔內(nèi)�,上下通暢無阻表明孔徑符合要求。

(2)孔深����、孔底沉渣檢測

孔深和孔底沉渣采用標(biāo)準(zhǔn)錘檢測。 測錘一般采用錐形錘���, 錘底直徑 13cm~15cm����,高 20~22cm���,質(zhì)量 4kg~6kg��。測繩必須經(jīng)檢校過的鋼尺進(jìn)行校核���。

7、清孔

清孔的目的是盡量減少孔底沉淀厚度���, 防止樁底存留沉淀土而降低樁的承載力���。其次�����,清孔還為灌注水下砼創(chuàng)造良好的條件,使測深正確����,灌注順利。

(1)清孔時���,孔內(nèi)泥漿面仍應(yīng)保持在地下水位以上 1.5 米至 2.0 米�����,以防止成孔的任何坍塌�����。

(2)清孔方法:

換漿法:鉆孔完成后�,稍提鉆錐離孔底 10~20cm�,繼續(xù)循環(huán)以中速壓入比重為 1.1 ~1.25 的較純泥漿�,把鉆孔內(nèi)懸浮鉆渣較多的泥漿換出�。

(3)清孔后,孔底沉淀厚度����,應(yīng)符合設(shè)計(jì),針對摩擦樁���,規(guī)范要求�����。摩擦樁:樁徑≤1.5 米的樁沉渣厚度≤ 30mm�;樁徑≥ 1.5 米或者樁長大于 40 米樁的沉渣厚度≤ 50mm��;嵌巖樁:不大于設(shè)計(jì)要求�����。

(4)不得采用加深鉆孔深度的方式代替清孔��。

(5)灌注前應(yīng)檢查孔內(nèi)泥漿性能指標(biāo)和孔底沉淀厚度���,超過規(guī)定����,應(yīng)進(jìn)行二次清孔,合格后方可灌注水下砼�。

鋼筋籠調(diào)運(yùn)與安裝

(1)鋼筋籠吊運(yùn)時,吊點(diǎn)應(yīng)設(shè)方木托起鋼筋籠����,增大吊點(diǎn)受力面,吊點(diǎn)應(yīng)拴牢并布置合理���,使鋼筋籠起吊后處于自然垂直狀態(tài),并無明顯變形����,鋼筋籠入孔時應(yīng)對準(zhǔn)孔位,吊直扶穩(wěn)�,緩慢下沉,避免碰壞孔壁��。下節(jié)鋼筋籠入孔后��,穿鋼管放置于護(hù)筒兩側(cè)的方木上(嚴(yán)禁將鋼筋籠放置于護(hù)筒上) ���,然后起吊上節(jié)�����,起吊時吊車穩(wěn)住鋼筋籠�,進(jìn)行上下籠的錯位焊接,錯位不小于 50cm�,焊接時采用預(yù)彎搭接單面焊,搭接長度不小于 10d����,焊縫寬度和厚度分別為 0.8d 和 0.3d (d 為鋼筋直徑),焊接須飽滿�����、平整��,防止點(diǎn)焊�、虛焊。

(2)鋼筋籠安裝完畢自檢合格后����,上報監(jiān)理工程師進(jìn)行隱蔽工程檢查驗(yàn)收,并及時灌注水下砼���,其間隔時間不宜超過 4 小時�,以防沉淀過厚和塌孔。

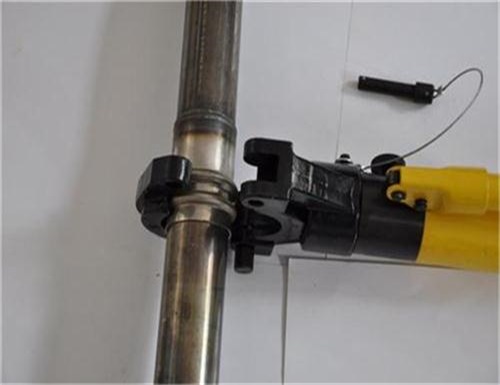

(3)安裝鋼筋籠時��,注意按設(shè)計(jì)安裝超聲波檢測管���。檢測管設(shè)于樁基鋼筋籠內(nèi)側(cè)���,綁扎固定,上端高出樁基頂面 70cm���,下端距樁底 10cm���。聲測管節(jié)間用套管連接�����,接頭不得采用焊接方法����。聲測管接頭及底部應(yīng)密封好,頂部用過木塞封閉����,防止砂漿、雜物堵塞管道,保證滿足檢測要求�。

(4)在安放鋼筋籠后,灌注砼前��,應(yīng)再次檢查孔底沉淀厚度���,是否符合設(shè)計(jì)要求���,若不符合時須應(yīng)進(jìn)行第二次清孔。

9��、安放導(dǎo)管

(1)導(dǎo)管選擇

① 導(dǎo)管采用專用的螺旋絲扣導(dǎo)管�����,材質(zhì)為壁厚不小于 5mm的無縫鋼管��,管徑采用 φ250~φ300 mm���。導(dǎo)管分節(jié)長度:底管長度 3.8m, 中間每節(jié)長 2.6m�����,上部為 0.5 �����、1�、1.5 、2m的調(diào)節(jié)管��。導(dǎo)管制作要堅(jiān)固��、內(nèi)壁光滑�、順直、無局部凹凸���。

② 導(dǎo)管在使用前�,除應(yīng)對其規(guī)格�、質(zhì)量和拼接構(gòu)造進(jìn)行認(rèn)真地檢查外,還應(yīng)進(jìn)行試拼和試壓�����,試壓導(dǎo)管的長度應(yīng)滿足#長樁澆筑需要��, 導(dǎo)管自下而上順序編號并標(biāo)明節(jié)段長度�,且嚴(yán)格保持導(dǎo)管的組合順序,每組導(dǎo)管不能混用����。導(dǎo)管組拼后軸線差,不宜超過鉆孔深的0.5%且不大于 10cm����。

③ 導(dǎo)管長度應(yīng)按孔深和工作平臺高度決定。漏斗底至鉆孔上口段�,宜使用非標(biāo)準(zhǔn)節(jié)導(dǎo)管。

(2)導(dǎo)管水密性試驗(yàn)

混凝土灌注前����,必須進(jìn)行導(dǎo)管水密性試驗(yàn)。導(dǎo)管須經(jīng)水密試驗(yàn)不漏水��,其容許#大內(nèi)壓力必須大于 Pmax �。本工程導(dǎo)管可能承受的#大內(nèi)壓力計(jì)算式如下:

Pmax=1.3(RcHxmax-RwHw)

式中:Pmax—導(dǎo)管可能承受到的#大內(nèi)壓力( kpa);Rc —砼容重( KN/m3)��,取 24.0kN/m3;

Hxmax —導(dǎo)管內(nèi)砼柱#大高度( m)�,取 18m;

Rw—孔內(nèi)泥漿的容重( KN/m3)����,本工程采用膨潤土泥漿取 10.5KN/m3��;Hw—孔內(nèi)泥漿的深度( m)���,取 18m;

Pmax=1.3×(24×18-10.5 ×18)=315.9kpa 取 350kpa水密性試驗(yàn)方法是把拼裝好的導(dǎo)管先灌入 70%的水�,兩端封閉,一端焊接出水管接頭�,另一端焊接進(jìn)水管接頭,并與壓水泵出水管相接�,啟動壓水泵給導(dǎo)管注入壓力水,當(dāng)壓水泵的壓力表壓力達(dá)到導(dǎo)管須承受的計(jì)算壓力時�, 穩(wěn)壓 10 分鐘后接頭及接縫處不滲漏即為合格。

(3)導(dǎo)管安裝

① 導(dǎo)管安裝時應(yīng)逐節(jié)量取導(dǎo)管實(shí)際長度并記錄下放的節(jié)數(shù)�,下放到孔底后,理論長度與實(shí)際長度進(jìn)行比較���,是否吻合�。同時做好記錄以便砼灌注過程中控制埋管深度����。并應(yīng)注意橡皮圈是否安置和檢查每個導(dǎo)管兩頭絲扣有無破絲等現(xiàn)象,以免灌注過程中出現(xiàn)導(dǎo)管進(jìn)水等現(xiàn)象���。

② 導(dǎo)管下放時應(yīng)豎直�����、輕放����、以免碰撞鋼筋籠����。

③ 完全下放導(dǎo)管到孔底后, 經(jīng)檢查無誤后��, 輕輕提起導(dǎo)管���, 控制底口距離孔底 0.25 ~0.4m����,并位于鉆孔中央�。

10、二次清孔

導(dǎo)管下放到位后�,應(yīng)立即進(jìn)行孔底沉渣檢測,若沉渣厚度不滿足設(shè)計(jì)要求時����,采用換漿法二次清孔�����,以達(dá)到置換沉渣的目的�����。施工中勤擺動導(dǎo)管����,改變導(dǎo)管在孔底的位置����,保證沉渣置換徹底。待孔底泥漿各項(xiàng)技術(shù)指標(biāo)均達(dá)到設(shè)計(jì)要求�����,且復(fù)測孔底沉渣厚度達(dá)到要求后����,清孔完成,立即進(jìn)行水下混凝土灌注��。

11、灌注水下砼

(1)水下混凝土灌注設(shè)備

① 導(dǎo)管���、集料斗

導(dǎo)管采用無縫鋼管制成,快速螺紋接頭����,導(dǎo)管接頭處設(shè) 2 道密封圈,保證接頭的密封性�����。

根據(jù)首批封底混凝土方量的要求����,選用 6m3大集料斗和小料斗灌注,能夠滿足混凝土澆注的需要��。

② 混凝土生產(chǎn)�����、輸送設(shè)備

根據(jù)臨建工程情況���,混凝土由混凝土拌和站供應(yīng)�����, 8m3混凝土運(yùn)輸車運(yùn)輸�����。

(2)混凝土配合比

樁身混凝土設(shè)計(jì)標(biāo)號 C30�,混凝土配合比設(shè)計(jì)通過試配已經(jīng)確定, 砼除滿足強(qiáng)度要求外�,還須符合下列要求:

① 混凝土應(yīng)具有良好的和易性、流動性���;

② 外加劑:外加劑的品種應(yīng)與所用水泥相匹配�,同時��,每批外加劑均試配檢驗(yàn)合格后方可使用�����。

③ 混凝土的坍落度控制在 18~22cm�;

(3)首盤混凝土數(shù)量

根據(jù)規(guī)范要求,首盤砼的方量應(yīng)滿足導(dǎo)管**埋置深度(≥ 1.0m)和填充導(dǎo)管底部的需要��,設(shè)導(dǎo)管下口離孔底 40cm��,則參照規(guī)范 JTG/T F50-2011 中的 8.3.5-4 式進(jìn)行計(jì)算 :

初灌量計(jì)算如下:

V=πD2/4×(H1+H2 )+πd2/4 ×h1

式中:V—灌注首批砼所需數(shù)量( m3)

D—樁孔設(shè)計(jì)直徑( 1.8m);

d—導(dǎo)管直徑( 0.3m)���;

H1—孔底至導(dǎo)管底端間距����,一般取 0.4m��;

H2—導(dǎo)管初次埋置深度���,一般取 1.0m;

h1—樁孔內(nèi)砼達(dá)到埋置深度 H2時����,導(dǎo)管內(nèi)砼柱平衡導(dǎo)管外壓力所需的高度 (m);h1=Hw×rw/rc

rw—孔內(nèi)泥漿的重度 (10.5KN/m3) �����;

Hw—孔內(nèi)泥漿的深度( 16.6m)��;

rc —砼拌合物的重度 (24KN/m3)���。

計(jì)算得首批混凝土灌注量為 V=4.074m3���,取大集料斗容量 6m3���。

(4)水下混凝土灌注

① 灌前,導(dǎo)管應(yīng)標(biāo)記長度�,居中插入鉆孔,導(dǎo)管底端離孔底(非沉淀層頂面)應(yīng)留有 250~400mm間距��;灌注混凝土前需對混凝土輸送管路及料斗灑水潤濕����,然后在導(dǎo)管內(nèi)安裝隔水栓;待儲料斗儲滿首批混凝土后���,開始灌注水下混凝土���。

② 首批混凝土方量是根據(jù)樁徑和導(dǎo)管埋深及導(dǎo)管內(nèi)混凝土的方量而定, 要能滿足導(dǎo)管**埋置深度不得小于 1m����。

③ 拌制好的混凝土用 8m3砼運(yùn)輸車運(yùn)至樁基口處, 注入鉆機(jī)提升的料斗前應(yīng)檢查其均勻性和坍落度���,坍落度宜為 180~220mm��,如不符合要求�,應(yīng)進(jìn)行第二次拌和,二次拌和仍達(dá)不到要求�,不得使用;符合要求的注入鉆機(jī)提升的料斗內(nèi)�。待料斗儲滿首批混凝土方量后,由一人統(tǒng)一指揮將隔水栓和閥門同時打開進(jìn)行封底����。

④ 首批混凝土下落后,混凝土應(yīng)連續(xù)灌注�����。為防止鋼筋骨架上浮�����,當(dāng)灌注的混凝土頂面距鋼筋骨架底部 1m左右時��,應(yīng)降低混凝土的灌注速度����,當(dāng)混凝土上升至骨架底口 4m以上時����,提升導(dǎo)管��,使其底口高于骨架底部 2m以上���,即可恢復(fù)正常灌注速度。正常灌注后���,嚴(yán)禁中途停工����。

⑤ 在灌注過程中��,應(yīng)經(jīng)常測探孔內(nèi)砼面的位置�,導(dǎo)管到達(dá)一定埋深后,逐級快速拆卸導(dǎo)管�����,及時調(diào)整導(dǎo)管埋深���,導(dǎo)管埋深宜控制在 2~6m����。

⑥ 控制灌注的樁頂標(biāo)高比設(shè)計(jì)標(biāo)高高出 1m左右,以保證混凝土強(qiáng)度�,多余部分樁頭必須鑿除,確保樁頭無松散層����。

⑦ 灌注完混凝土后,應(yīng)及時將導(dǎo)管��、漏斗等進(jìn)行清理和檢查�,以備下一孔使用。

⑧ 灌注砼時����,溢出的泥漿應(yīng)引流至適當(dāng)?shù)攸c(diǎn)處理,以防止污染環(huán)境和河流�。

(5)拔導(dǎo)管�、截樁頭

① 水下砼灌注完畢,導(dǎo)管吊出樁外����,分節(jié)卸開,管節(jié)和連接零件用水沖洗干凈����,然后涂油���,并擺放保管。

② 樁頭處理:樁基混凝土強(qiáng)度達(dá)到設(shè)計(jì)強(qiáng)度的 90%后���,可進(jìn)行樁頭鑿除處理����,鑿除前應(yīng)將樁頂設(shè)計(jì)標(biāo)高做好明顯標(biāo)記�����,鑿除時先用風(fēng)鎬鑿�, 待鑿至接近設(shè)計(jì)標(biāo)高 20cm時應(yīng)采用人工鑿除,鑿除時注意保護(hù)好聲測管����。

12、樁基檢測

樁身砼達(dá)到規(guī)定強(qiáng)度時�����,應(yīng)請業(yè)主指定有資格的檢測部門用聲測法或者小應(yīng)變法進(jìn)行每根樁的質(zhì)量檢測�����,以確認(rèn)無斷樁及缺陷后,方可進(jìn)行下道工序(接樁和墩柱)施工�。